Mullittsand

Produktinformasjon

Mullittsander et ildfast materiale av aluminiumsilikat, vanligvis brukt i presisjonsstøping av rustfritt stål. Refraktoriteten er omtrent 1750 grader. Jo høyere aluminiuminnhold i mullittsand, desto lavere jerninnhold, og jo mindre støv, desto bedre kvalitet på mullittsandproduktet. Mullittsand fremstilles ved høytemperatursintring av kaolin.

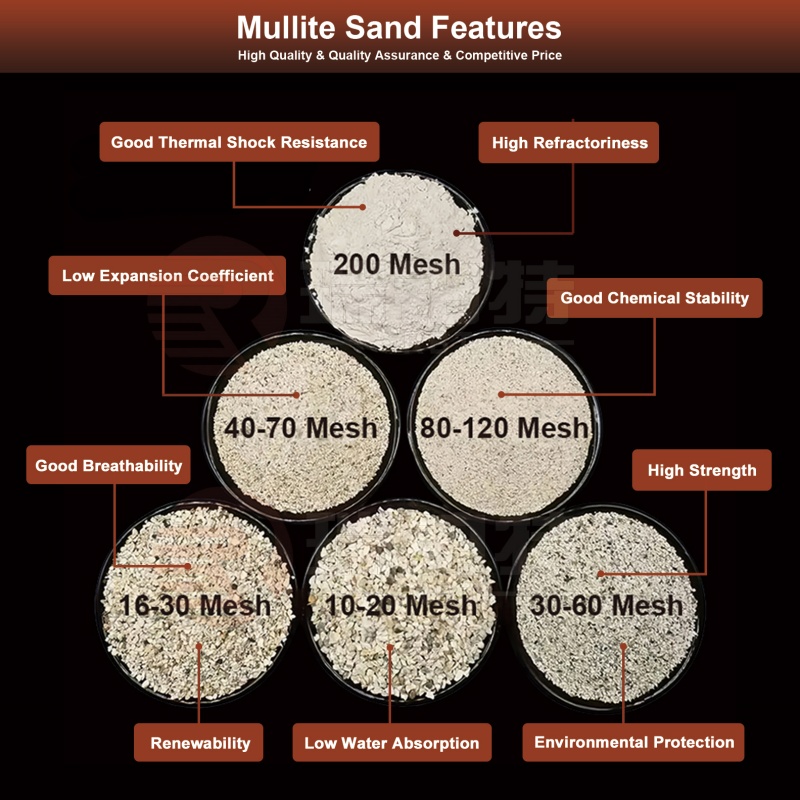

Funksjoner:

1. Høyt smeltepunkt, vanligvis mellom 1750 og 1860 °C.

2. God stabilitet ved høy temperatur.

3. Lav termisk ekspansjonskoeffisient.

4. Høy kjemisk stabilitet.

5. Rimelig partikkelstørrelsesfordeling muliggjør valg og justering basert på ulike støpeprosesser og støpekrav.

Produktindeks

| Spesifikasjon | Kveldsmatklasse | 1. klasse | Grad 2 |

| Al2O3 | 44–45 % | 43–45 % | 43 %–50 % |

| SiO2 | 50 %–53 % | 50 %–54 % | 47 %–53 % |

| Fe2O3 | ≤1,0 % | ≤1,5 % | ≤2,1 % |

| K2O+Na2O | ≤0,5 % | ≤0,6 % | ≤0,8 % |

| CaO | ≤0,4 % | ≤0,5 % | ≤0,5 % |

| TiO2 | ≤0,3 % | ≤0,7 % | ≤0,3 % |

| Xaustic Soda | ≤0,5 % | ≤0,5 % | ≤0,7 % |

| Bulktetthet | ≥2,5 g/cm3 | ≥2,5 g/cm3 | ≥2,45 g/cm3 |

Bruksområder

Kjernen i presisjonsstøping er produksjon av formskall (prosessen med å belegge voksmønsteret med flere lag med ildfast materiale for å lage et ytre skall. Etter at voksmønsteret smelter, dannes et hulrom for å helle smeltet metall). Mullittsand brukes primært som et ildfast aggregat i formskallet og påføres forskjellige lag av skallet, nærmere bestemt som følger:

1. Overflateskall (bestemmer direkte overflatekvaliteten til støpegodset)

Funksjon:Overflatelaget er i direkte kontakt med støpegodset og må sikre en glatt overflatefinish (unngå ruhet og gropdannelse), samtidig som det må motstå den første støtet fra det smeltede metallet.

2. Ryggskall (Gir generell styrke og pusteevne)

Funksjon:Bakskallet er en flerlagsstruktur utenfor overflatelaget. Det støtter den generelle styrken til formskallet (forhindrer deformasjon eller kollaps under støping) samtidig som det sikrer pusteevne (avleder gasser fra hulrommet og forhindrer porøsitet i støpegodset).

3. Spesialiserte bruksområder for støpegods med høy etterspørsel

Høytemperaturlegeringsstøpegods:som for eksempel turbinblader til flymotorer (helletemperaturer på 1500–1600 °C), krever at formskallet tåler ekstreme temperaturer. Mullittsands høye ildfasthet kan erstatte den dyrere zirkonsanden (smeltepunkt 2550 °C, men dyr), og oppfyller dermed krav til høy temperaturbestandighet samtidig som kostnadene reduseres.

For reaktive metallstøpegods:som aluminiumslegeringer og magnesiumlegeringer (som er svært reaktive og lett reagerer med SiO₂ i kvartsand for å danne inneslutninger), kan mullittsands kjemiske stabilitet redusere reaktivitet og forhindre dannelse av "oksidasjonsinneslutninger" i støpegodset.

For store presisjonsstøpegods:som for eksempel girkasser i vindturbiner (som kan veie flere tonn), krever formskallet høyere strukturell styrke. Baklaget som dannes av mullittsand og bindemiddel er høyfast, noe som reduserer risikoen for formekspansjon og kollaps.

4. Kombinasjon med andre ildfaste materialer

I faktisk produksjon brukes ofte mullittsand i kombinasjon med andre materialer for å optimalisere formskallets ytelse:

Kombinasjon med zirkonsand:Zirkonsand brukes som overflatelag (for å sikre en høyere overflatefinish) og mullittsand som baklag (for å redusere kostnader). Dette er egnet for støpegods med ekstremt høye overflatekrav, for eksempel deler til luftfart.

Kombinert med kvartsand:For støpegods med lavere temperaturkrav (som kobberlegering, smeltepunkt 1083 ℃), kan den delvis erstatte kvartsand og bruke den lave ekspansjonen til mullittsand for å redusere skallsprekker.

| Referanseprosess for presisjonsstøping av skall | ||

| Den generelle overflateoppslemmingen, zirkoniumpulver | 325 mesh + silikasol | Sand: zirkoniumsand 120 mesh |

| Bakre lagsoppslemming | 325 mesh + silikasol + mullittpulver 200 mesh | Sand: mullittsand 30–60 mesh |

| Armeringslag | Mullittpulver 200 mesh + silikasol | Sand: mullittsand 16–30 mesh |

| Tetningsslam | Mullittpulver 200 mesh + silikasol | _ |

Firmaprofil

Shandong Robert New Material Co., Ltd.ligger i Zibo City, Shandong-provinsen, Kina, som er en produksjonsbase for ildfaste materialer. Vi er en moderne bedrift som integrerer forskning og utvikling, produksjon, salg, ovndesign og -konstruksjon, teknologi og eksport av ildfaste materialer. Vi har komplett utstyr, avansert teknologi, sterk teknisk styrke, utmerket produktkvalitet og et godt omdømme. Fabrikken vår dekker over 200 mål og en årlig produksjon av formede ildfaste materialer er omtrent 30 000 tonn og uformede ildfaste materialer er 12 000 tonn.

Våre hovedprodukter av ildfaste materialer inkluderer: alkaliske ildfaste materialer; ildfaste materialer av aluminium og silisium; uformede ildfaste materialer; termisk isolerende ildfaste materialer; spesielle ildfaste materialer; funksjonelle ildfaste materialer for kontinuerlige støpesystemer.

Ofte stilte spørsmål

Trenger du hjelp? Sørg for å besøke supportforumene våre for å få svar på spørsmålene dine!

Vi er en ekte produsent, og fabrikken vår har spesialisert seg på produksjon av ildfaste materialer i over 30 år. Vi lover å tilby den beste prisen og den beste servicen før og etter salg.

For hver produksjonsprosess har RBT et komplett kvalitetssikringssystem for kjemisk sammensetning og fysiske egenskaper. Vi tester varene, og kvalitetssertifikatet sendes med varene. Hvis du har spesielle krav, vil vi gjøre vårt beste for å imøtekomme dem.

Avhengig av mengden varierer leveringstiden vår. Men vi lover å sende så snart som mulig med garantert kvalitet.

Selvfølgelig tilbyr vi gratis vareprøver.

Ja, selvfølgelig er du velkommen til å besøke RBT-selskapet og produktene våre.

Det er ingen grense, vi kan tilby det beste forslaget og løsningen i henhold til din situasjon.

Vi har laget ildfaste materialer i mer enn 30 år, vi har sterk teknisk støtte og rik erfaring, vi kan hjelpe kunder med å designe forskjellige ovner og tilby one-stop-service.