Alumina-foringsplater

Produktkatalog

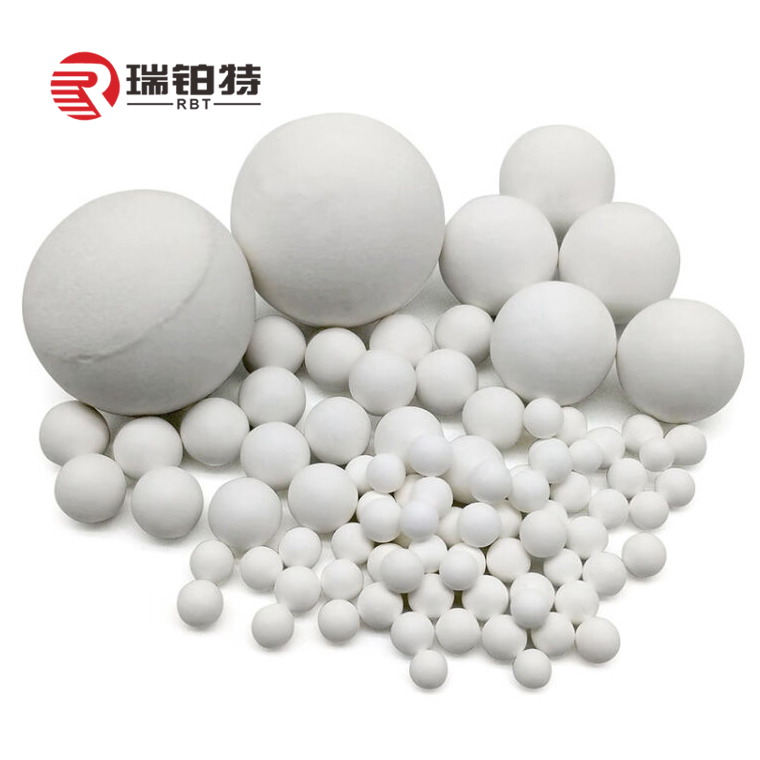

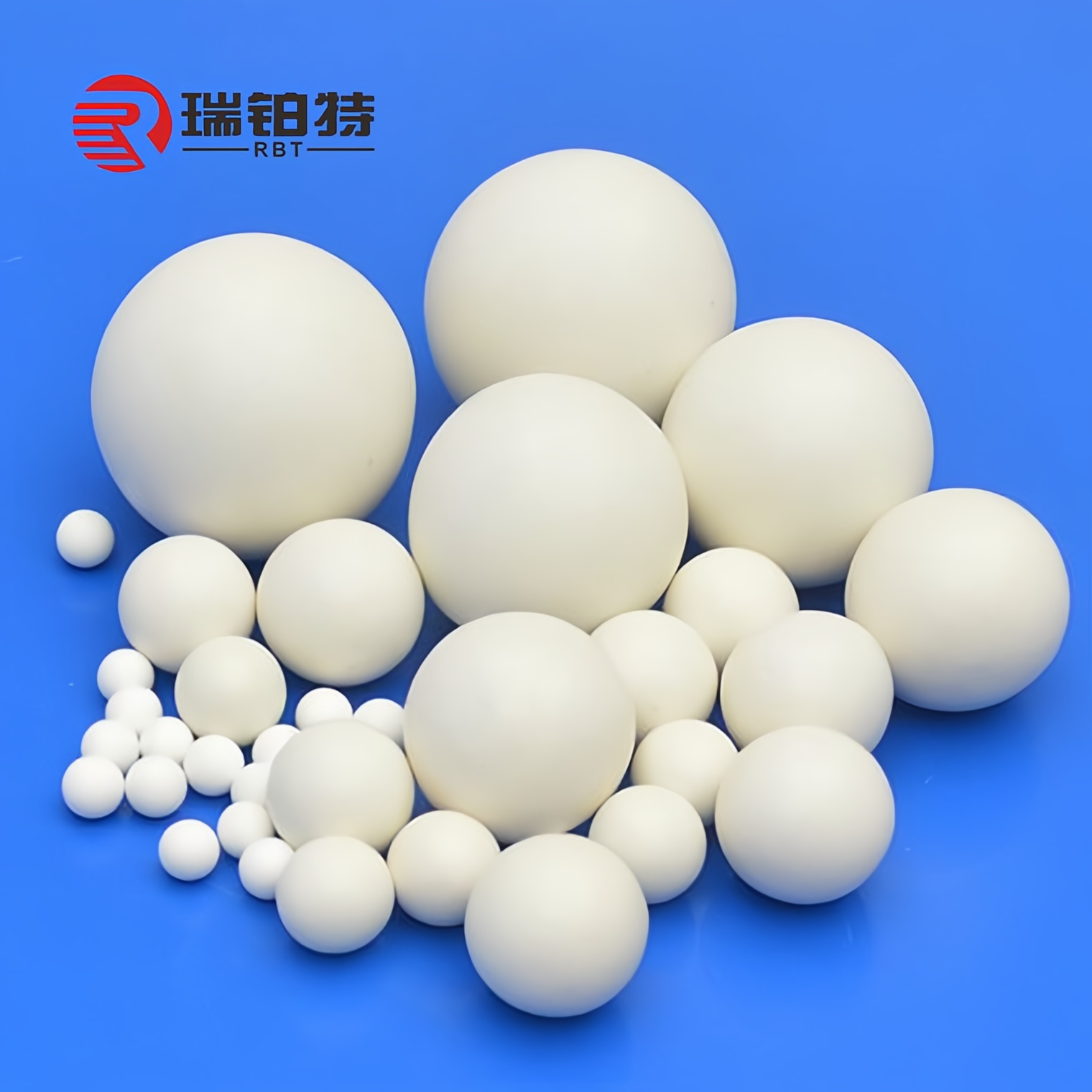

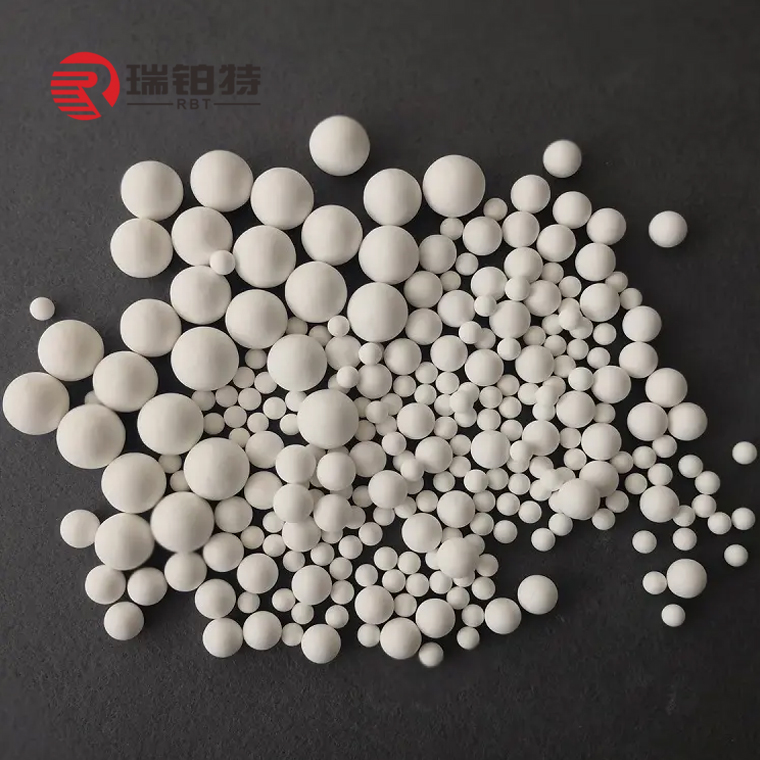

1. Aluminakule

(1) Keramiske kuler av aluminiumoksider et høytytende uorganisk ikke-metallisk materiale med aluminiumoksid (Al₂O₃) som hovedkomponent.

Funksjoner:

Høy slitestyrke; Høy temperaturbestandighet; Korrosjonsbestandighet; Høy hardhet; Høy trykkfasthet; God termisk stabilitet

Søknad:

Katalysatorstøtte og tårnfyller:I reaktoren brukes alumina-keramiske kuler som katalysatorbelegg og tårnfyllstoffer for å øke fordelingspunktene for gass eller væske, forbedre reaksjonseffektiviteten og beskytte den aktive katalysatoren med lavere styrke.

Slipemedier:Mye brukt i finslipeutstyr som kulemøller og vibrasjonsmøller for å male malm, slam, slitesterke materialer og pulver som belegg og maling. Den utmerkede slitestyrken og rundheten kan unngå riper under polering og bedre kontakt med poleringsobjektet.

Andre bruksområder:Det er også mye brukt i mange bransjer som petrokjemikalier, sanitærkeramikk, ikke-metalliske mineraler, stål og elektronikk.

(2) Slipekule av aluminiumoksider et slags slipemedium laget av bauxitt, valsepulver, industrielt aluminapulver, etc., gjennom batching, sliping, pulverfremstilling, støping, tørking, sintring og andre prosesser. Hovedkomponenten er α-Al2O3, som har egenskapene høy hardhet, høy slitestyrke og kjemisk stabilitet, og er mye brukt i ulike slipe- og poleringsprosesser.

Søknad:

Keramikk- og glassindustrien:brukes til å male glasur og keramisk pulver for å forbedre produktets ensartethet og finish.

Beleggindustrien:brukes til sliping og dispergering av vannbaserte og oljebaserte belegg for å forbedre flyteevnen og vedheftet til belegg.

Elektronisk industri:brukes til sliping av presisjonsmekaniske deler og optiske komponenter for å sikre høy presisjon og god overflatekvalitet.

Nye energimaterialer:Brukes til sliping av litiumbatterimaterialer for å fremme jevn fordeling og ytelsesforbedring av materialer. Miljøvern: Brukes til avløpsrensing og slamdehydrering for å fjerne urenheter og forurensende stoffer i vann.

Partikkelstørrelsesområde:0,3–0,4, 0,4–0,6, 0,6–0,8, 0,8–1,0, 1,0–1,2, 1,2–1,4, 1,4–1,6, 1,8–2,0, 2,0–2,2, 2,2–2,4, 2,8–3,0, 3,0–3,2, 3,2–3,5, 4,5–5,0, 5,0–5,5, 6,0–6,5, 6,5–7,0, 8, 10, 12, 15, 20

Alumina slipeballer

Keramiske baller av aluminiumoksyd

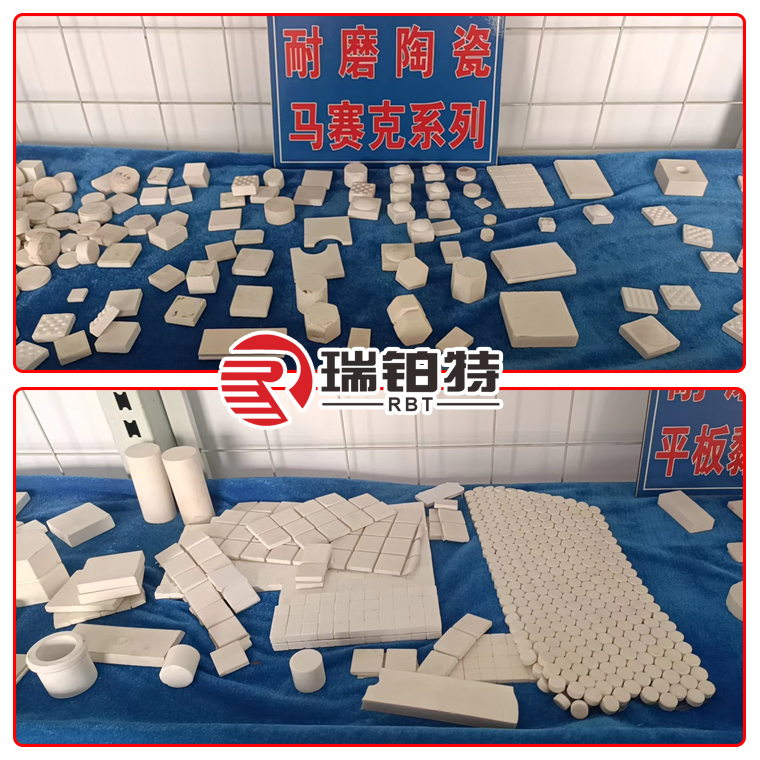

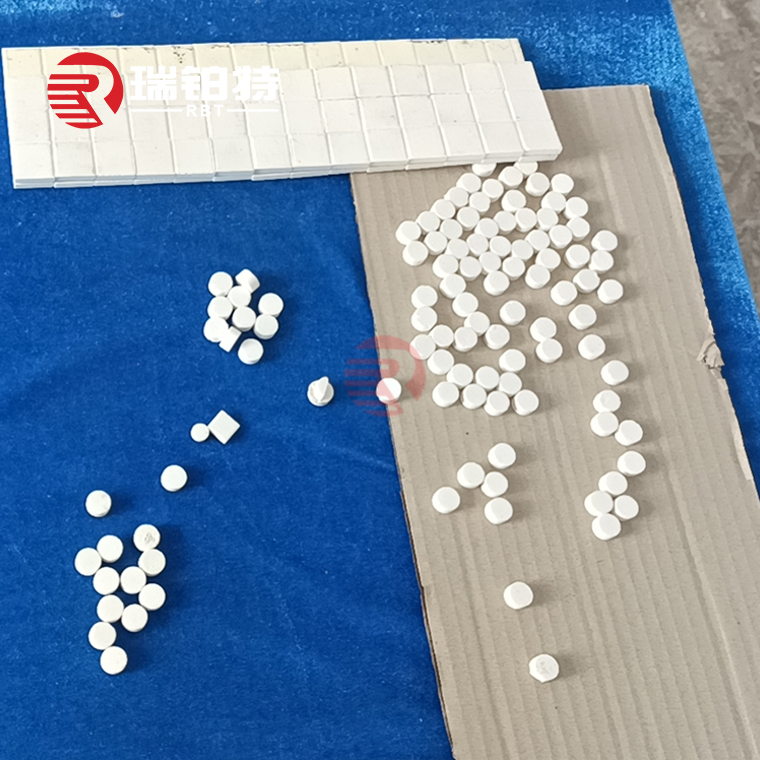

2. 92 %, 95 % alumina slitesterk keramikk (konvensjonelle, spesialformede, tilpassede produkter)

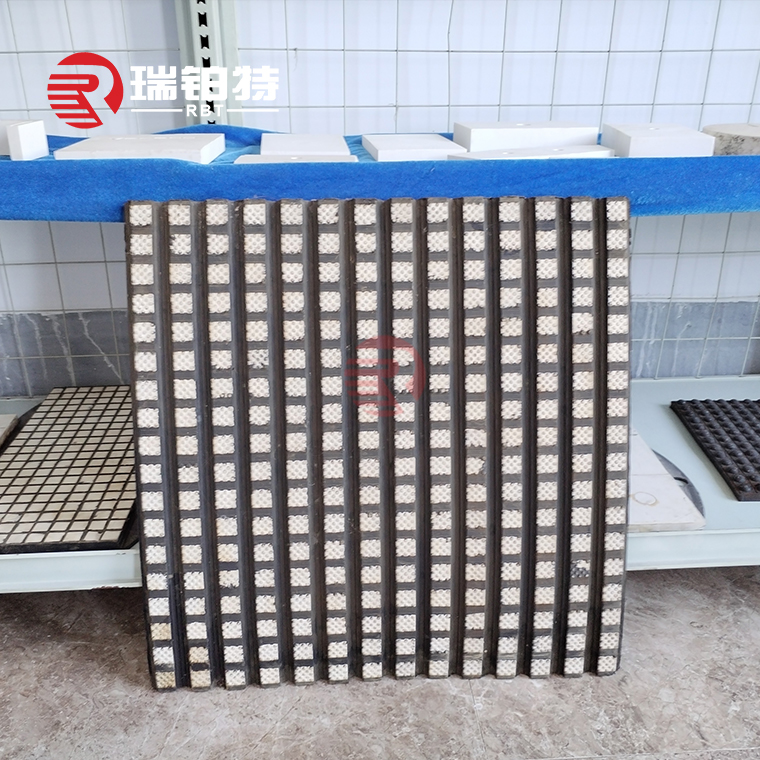

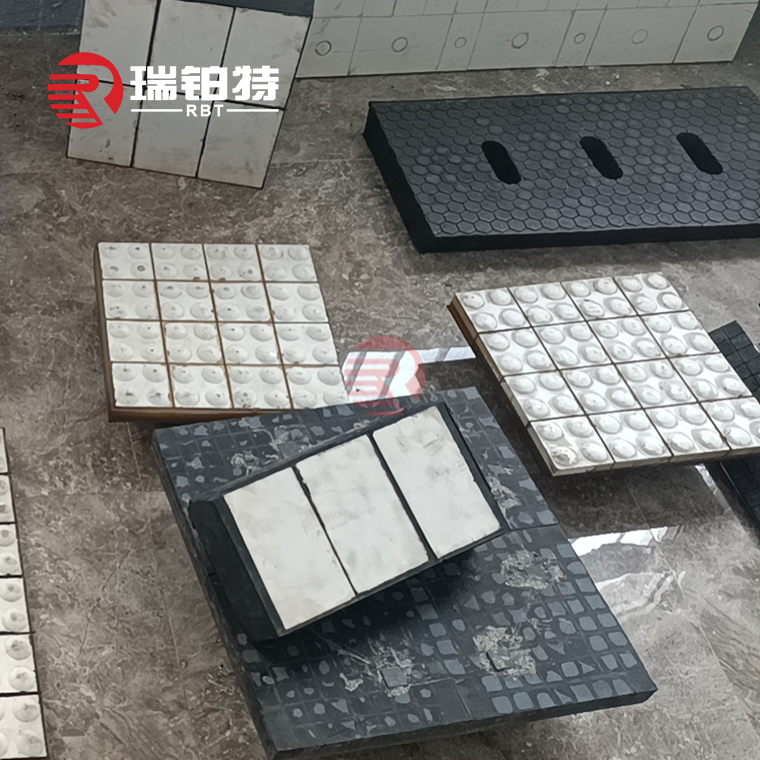

(1) Slitasjebestandig keramisk mosaikk fliserer et høypresterende keramisk materiale, hovedsakelig laget av høyfaste keramiske materialer som alumina og silisiumnitrid. Overflaten er behandlet med spesielle prosesser og har ekstremt høy hardhet og slitestyrke. Produksjonsprosessen inkluderer avanserte teknologier som tørrpressing og fuging, og spesifikasjonene er varierte.

møte behovene til ulike industrielle applikasjoner.

Funksjoner:

1. Høy hardhet:Rockwell-hardheten til slitesterk keramisk mosaikk når HRA80-90, nest etter diamant, og har ekstremt høy hardhet og slitestyrke.

2. Slitasjemotstand:Slitasjemotstanden tilsvarer 266 ganger manganstål og 171,5 ganger støpejern med høyt krominnhold, noe som viser slitestyrke.

3. Lett vekt:Tettheten er 3,6 g/cm³, som bare er halvparten av stålets, noe som kan redusere utstyrets belastning betraktelig og forbedre utstyrets driftseffektivitet.

4. Praktisk konstruksjon:Slitasjebestandig keramisk mosaikk er enkel å installere og vedlikeholde, noe som reduserer vanskeligheten og kostnadene ved byggingen.

Søknad:

Petrokjemisk industri:brukes som foring og slitesterke deler i reaktorer, rørledninger, pumpehus og annet utstyr, noe som forlenger utstyrets levetid betydelig og forbedrer sikkerheten.

Gruvedrift og metallurgi:forbedrer slitestyrken og produksjonseffektiviteten i slitedeler betrakteligutstyr som kulemøller, kullmøller og massemaskiner.

Elektrisk kraftindustri:brukes i slitesterke deler av kullkraftverk, gasskraftverk og annet utstyr, som brennere, kullmøller og støvsamlere, noe som effektivt forbedrer levetiden og driftseffektiviteten til utstyret.

Maskinproduksjon:brukes til å produsere høypresisjons- og slitesterke deler, som lagre, gir og føringsskinner, noe som forbedrer ytelsen og påliteligheten til mekaniske produkter betydelig.

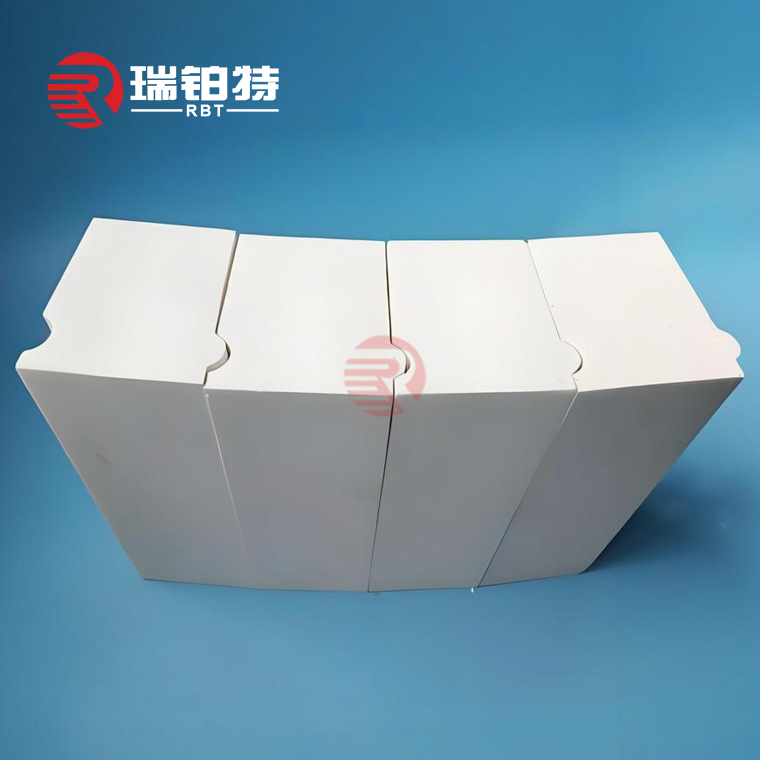

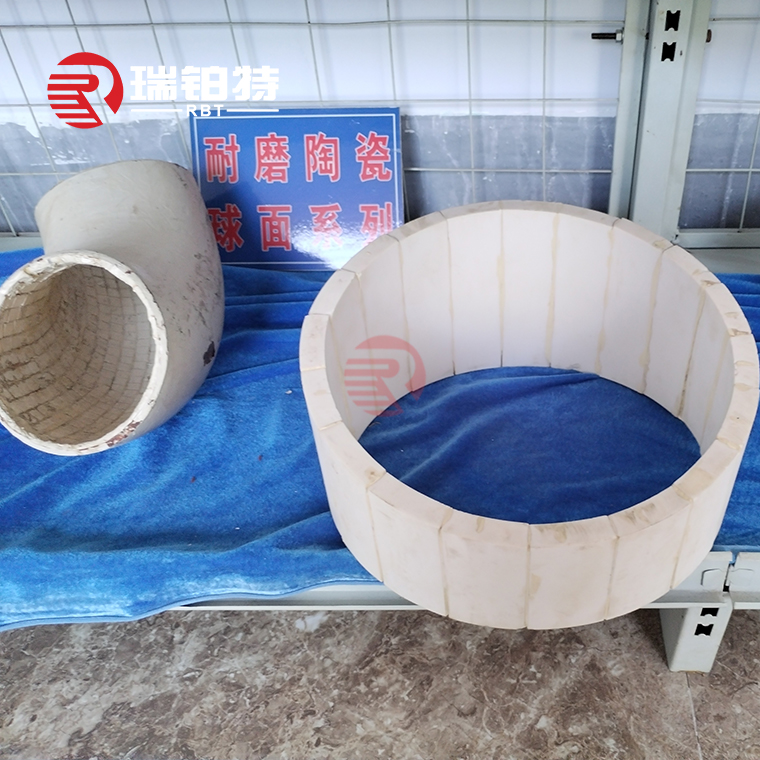

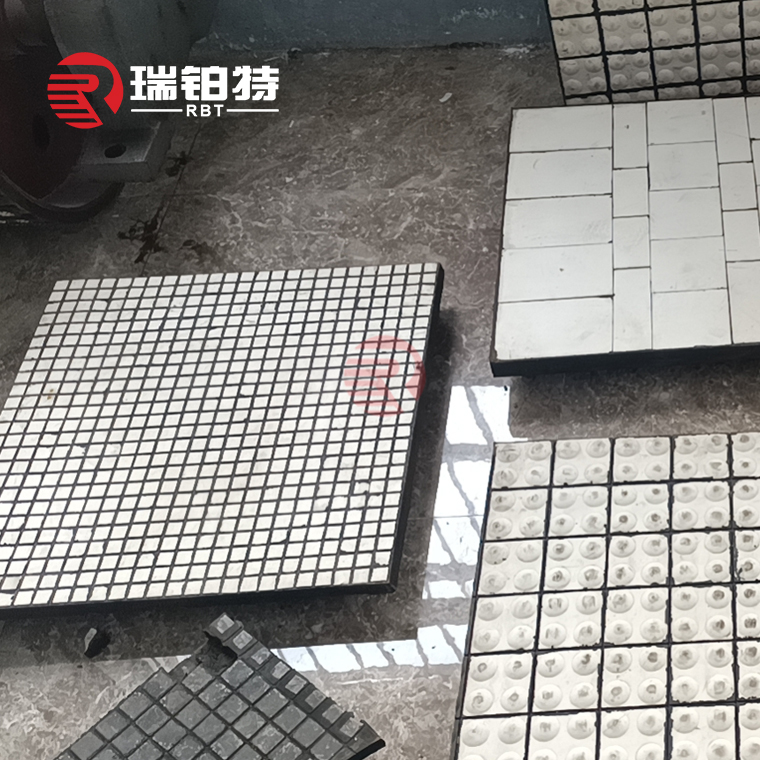

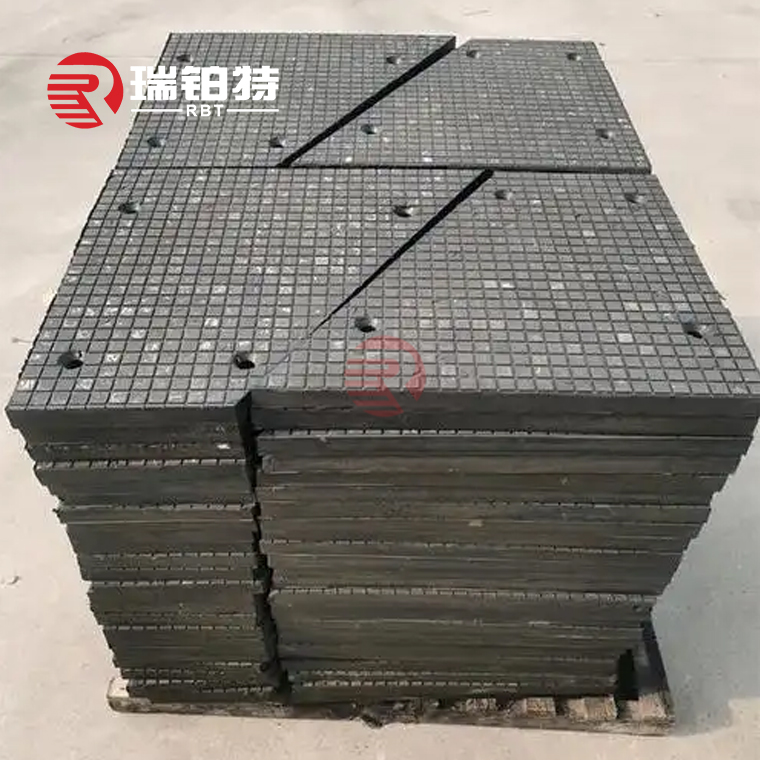

(2) Slitasjebestandige keramiske foringssteiner vanligvis laget av en kompositt av keramiske materialer og matriksmaterialer. Keramiske materialer bruker vanligvis keramikk med høyt aluminainnhold eller zirkoniumoksidkeramikk, som har utmerket slitestyrke og trykkfasthet. Matriksmaterialet er vanligvis stål eller andre metallmaterialer, som gir nødvendig støtte og seighet. Ved å kombinere det keramiske laget med metallmatrisen dannes et komposittmateriale som både er slitesterkt og tilstrekkelig seigt.

Søknad:

Gruvemaskineri:Beskytt knuse- og sikteutstyr mot støt fra malm.

Metallurgisk industri:Brukes i høytemperaturovner og støpeutstyr på grunn av sin utmerkede høytemperaturmotstand og korrosjonsmotstand.

Kraftbransjen:Brukes til å beskytte transportsystemer for kullpulver og kjeleovner.

Sementproduksjon:Reduser direkte kontakt mellom transportbånd og materialer og forleng utstyrets levetid.

Kjemisk industri:Brukes i utstyr som kulemøller for å øke kverningsytelsen og finheten, redusere energiforbruket og vedlikeholdskostnader.

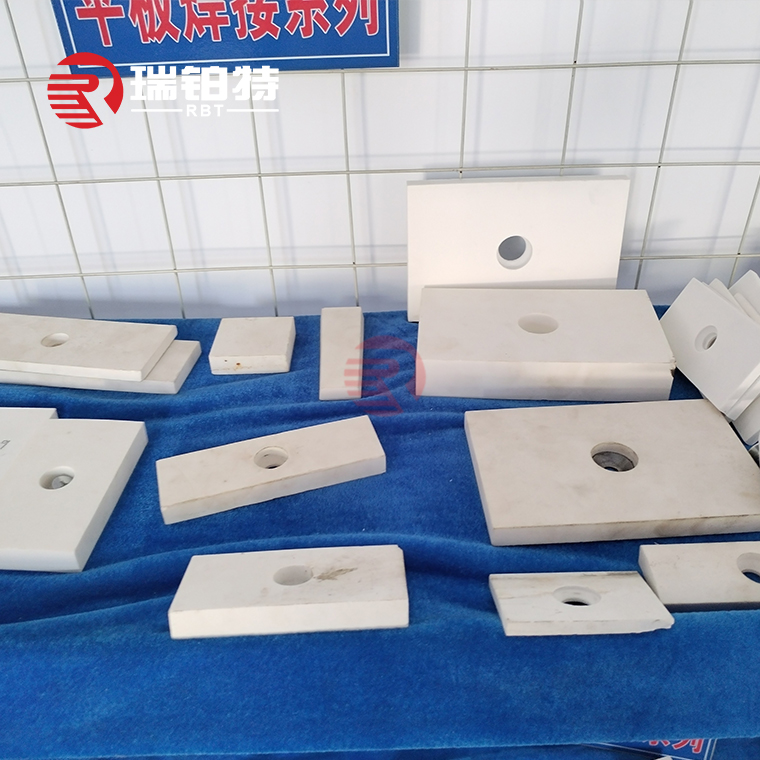

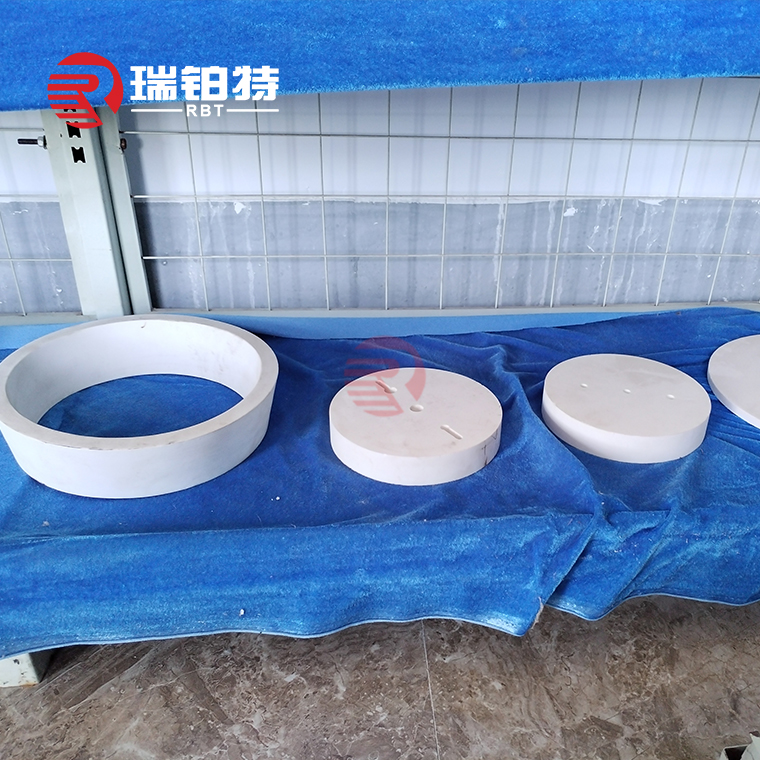

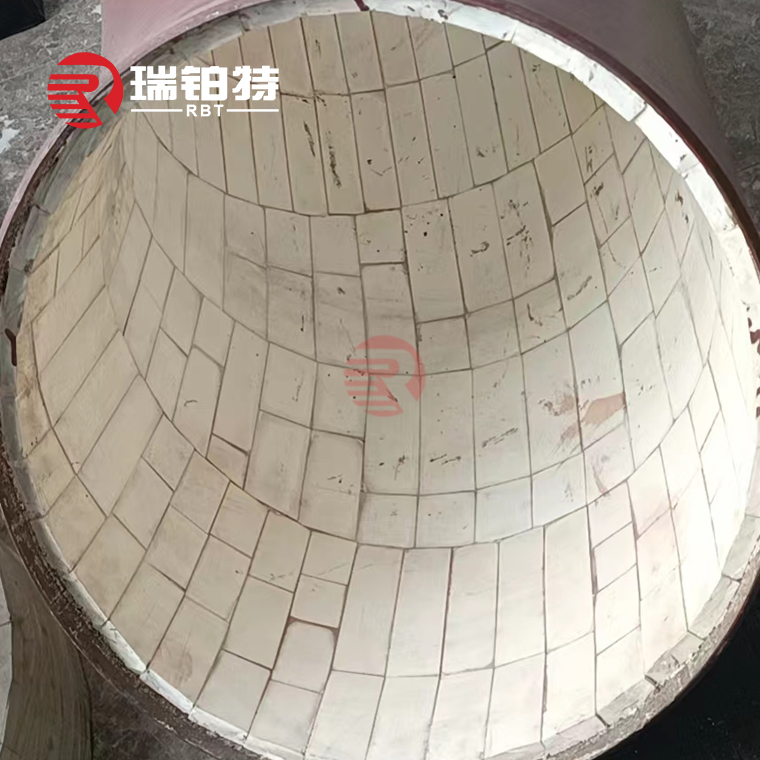

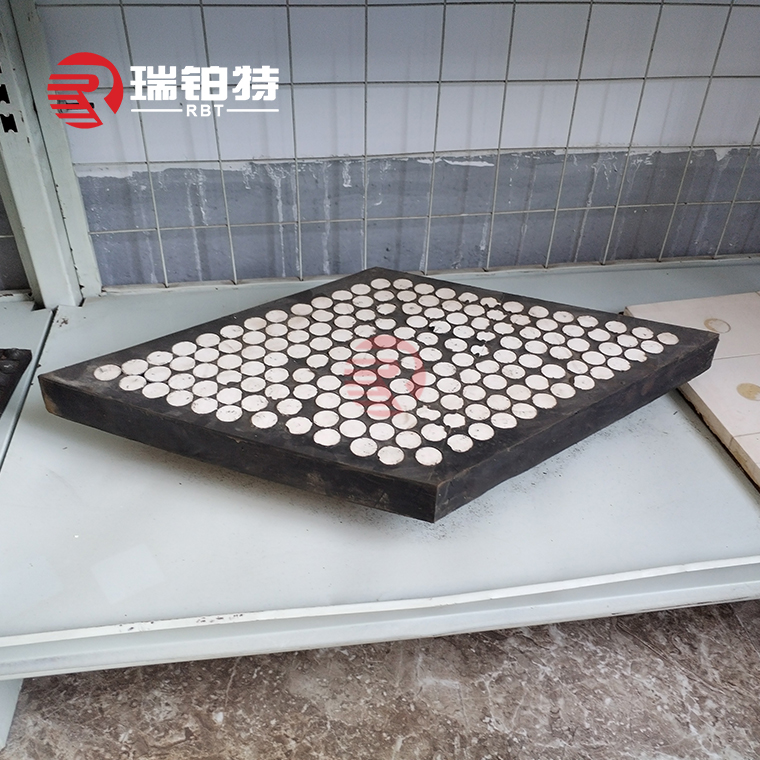

(3) Slitesterkt keramisk fôr tallerkenerer et materiale med alumina (AL2O3) som hoveddel, supplert med andre ingredienser, og sintret ved en høy temperatur på 1700 °C. Det har utmerket slitestyrke, korrosjonsbestandighet og høy temperaturstabilitet, og er mye brukt i kulltransport, materialtransportsystemer, pulverproduksjonssystemer, askeutladning, støvfjerningssystemer og annet mekanisk utstyr med høy slitasje innen termisk kraft, stål, metallurgi, maskineri, kull, gruvedrift, kjemisk industri, sement, havneterminaler og andre virksomheter.

Bruksområder:

Gruveindustrien:Under gruvedrift blir utstyr ofte påvirket av slipemidler og støt. Bruk av slitesterkt keramisk foring kan effektivt forlenge utstyrets levetid og redusere vedlikeholdskostnader.

Metallurgisk industri:I metallurgisk utstyr kan slitesterkt keramisk fôr motstå erosjon av smeltet metall og malm for å sikre stabil drift av utstyret.

Kjemisk industri:I kjemisk produksjon utsettes utstyr ofte for korrosive medier. Bruk av slitesterkt keramisk foring kan forbedre utstyrets holdbarhet og redusere feil forårsaket av korrosjon.

Kraftbransjen:I kraftutstyr kan slitesterke keramiske foringer effektivt redusere slitasje fra støv og andre faste partikler på utstyr, noe som sikrer langsiktig stabil drift av utstyret.

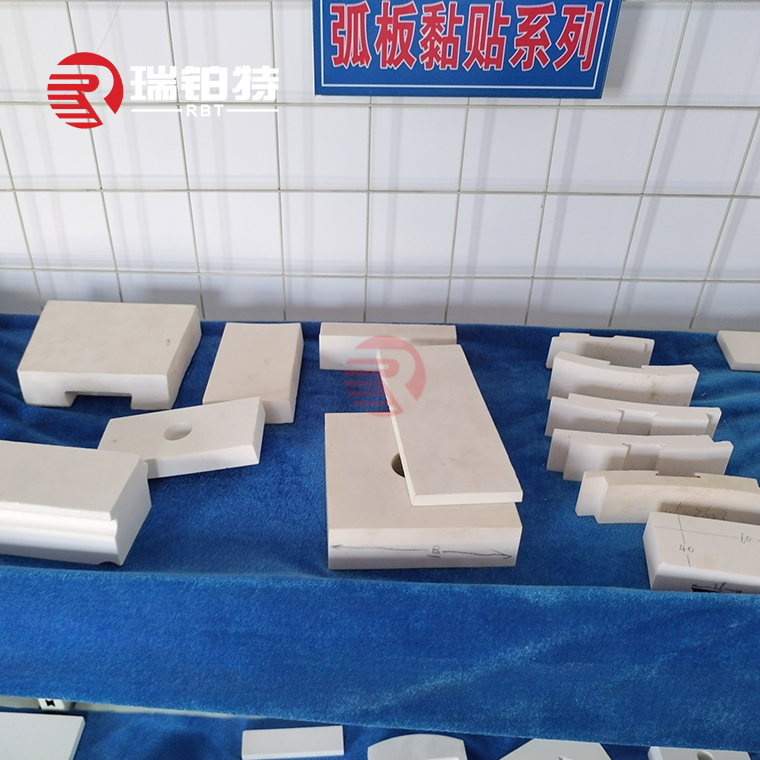

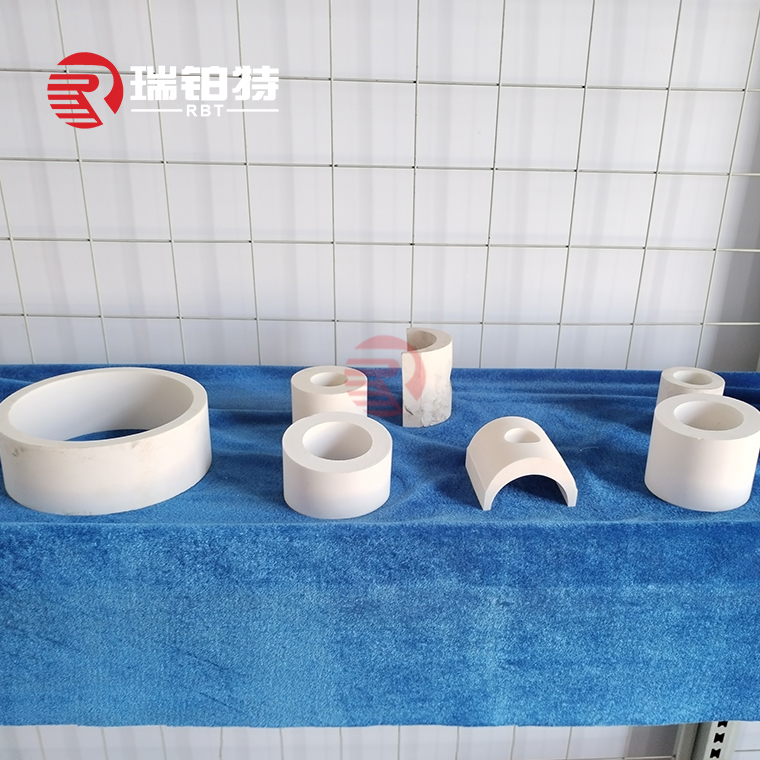

(4) Slitasjebestandige keramiske spesialformede deler

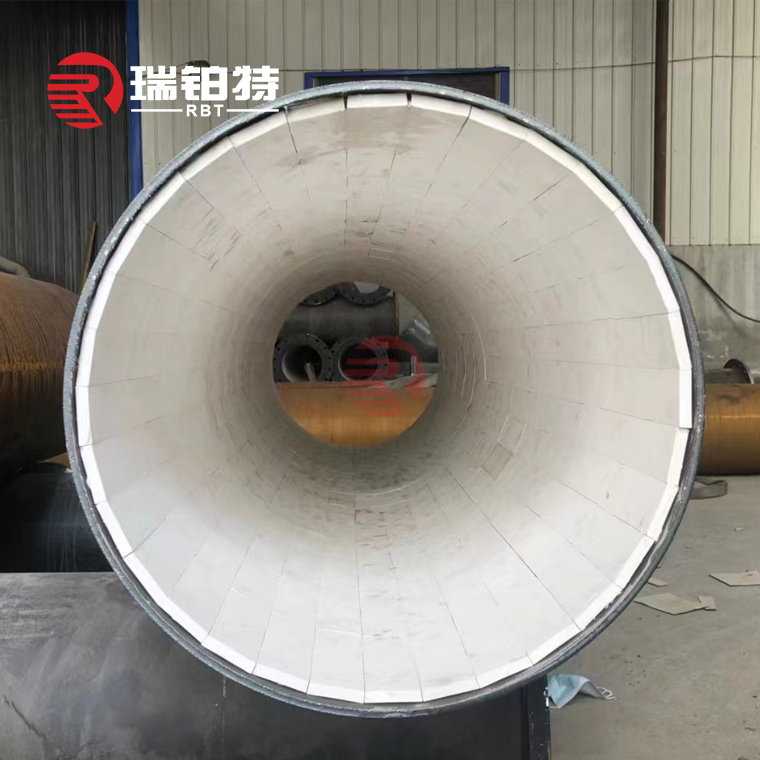

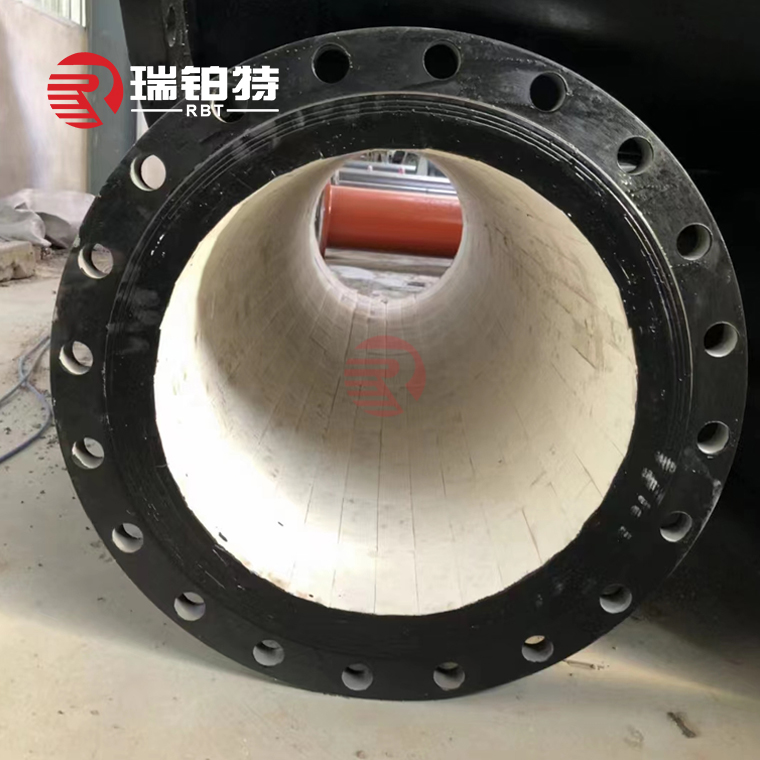

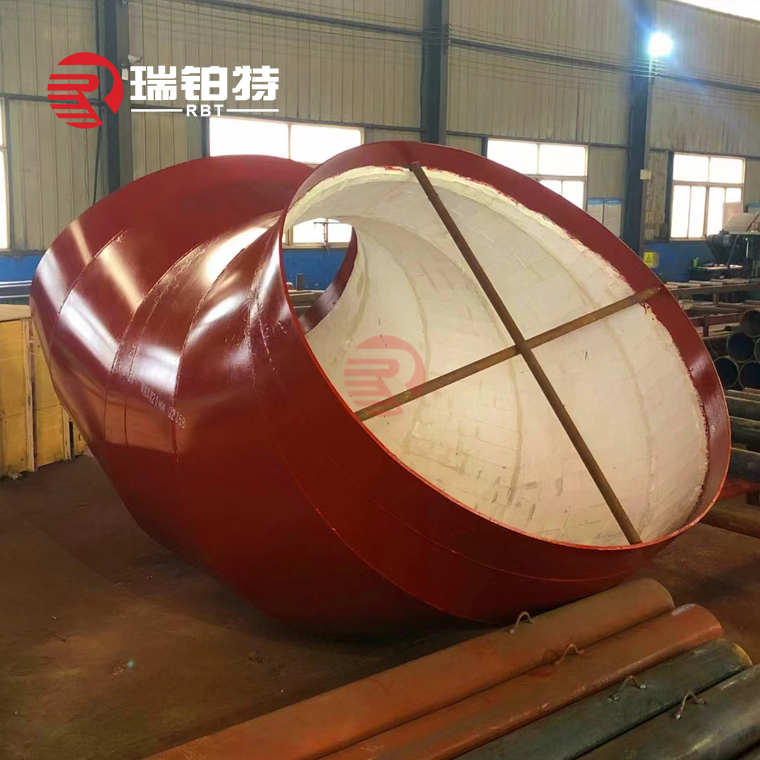

3. Slitesterkt keramisk komposittrør, fullt navn keramisk foret komposittstålrør, er et rør produsert ved hjelp av en høyteknologisk produksjonsprosess - selvforplantningsmetode med høy temperatur clutch-syntese.

Funksjoner:

Høy slitestyrke:Mohs-hardheten til korundkeramikkforingen kan nå 9,0, noe som har ekstremt høy slitestyrke og er egnet for transport av slipende medier.

Korrosjonsbestandighet:Keramiske materialer har god motstand mot korrosive medier som syrer, alkalier og salter.

Høy temperaturstabilitet:Det keramiske laget har høy termisk stabilitet og oksidasjonsmotstand, og er egnet for miljøer med høy temperatur.

Lett og høy styrke:Blant rør med samme spesifikasjoner og enhetslengde er det slitesterke keramiske komposittrøret lettere i vekt, men har sterk motstand mot slitasje og væskeerosjon.

Søknad:

Slitasjebestandige keramiske komposittrør er mye brukt i kraft-, metallurgi-, gruve-, kull-, kjemisk og annen industri for transport av slipende granulære materialer og etsende medier som sand, stein, kullpulver, aske, aluminiumsvæske, etc. Den utmerkede slitestyrken, korrosjonsmotstanden og varmebestandigheten gjør den til en ideell slitesterk rørledning.

Produksjonsprosess

Sentrifugalstøping av komposittkeramisk rør:Den er produsert ved hjelp av «selvforplantningsteknologi med høy temperatursyntese og høyhastighets sentrifugalteknologi». Prosessen er enkel og kostnaden lav. Den er egnet for langdistanse pulvertransport.

Slitasjebestandig keramisk rør for lapping:Den keramiske aluminiumoksidplaten limes på rørets innervegg med et sterkt lim som tåler høye temperaturer. Produksjonsprosessen er relativt enkel, og kostnaden er lav.

Selvutbredende komposittrør:Ved å blande keramisk pulver og metallpulver sintres det på rørets indre vegg ved hjelp av høytemperatursyntese og sentrifugalmetoder. Integrert kalsinert keramisk rør: Det keramiske pulveret sintres til et keramisk rør i henhold til formen og kombineres deretter med stålrøret.

4. To-i-ett og tre-i-ett keramikkkomposittplaterer et komposittmateriale som kombinerer keramiske og gummimaterialer, med utmerket slitestyrke, korrosjonsbestandighet og slagfasthet.

Produksjonsprosess

To-i-ett keramisk gummikompositttallerkener:Gjennom gummivulkaniseringsteknologi vulkaniseres høyhard aluminiumoksydkeramikk og legges inn i spesiell gummi for å danne en keramisk gummikompositt. Denne kompositten har god dempningsevne og kan effektivt dempe støtet fra malm og andre materialer som faller fra stor høyde.

Tre-i-ett slitesterk keramisk kompositttallerkener:På basis av to-i-ett-konstruksjonen legges det til et lag med stålplate. Gjennom gummivulkaniseringsteknologi vulkaniseres den keramiske gummikompositten sammen med en stålplate med forsenkede bolter for å danne et komposittfor med en tre-i-ett-struktur. Denne strukturen sikrer en tett binding mellom keramikk, gummi og stålplater, samtidig som den gir ytterligere festeeffekter.

Ytelsesegenskaper

Slitasjemotstand:Det keramiske laget har ekstremt høy hardhet, som effektivt kan motstå slitasje og forlenge utstyrets levetid.

Slagfasthet:Gummilaget har god elastisitet og slagfasthet, kan absorbere støt og vibrasjoner som genereres under drift av utstyret, og beskytte det keramiske laget mot skade.

Korrosjonsbestandighet:Både keramikk og gummi har god korrosjonsbestandighet og kan fungere stabilt over lang tid i tøffe miljøer.

Lettvekt:Foringsplaten i tre-i-ett-strukturen er mer enn 60 % lettere enn den slitesterke stålplaten, og den er veldig praktisk å installere og bytte ut.

Søknad:

Gruvedrift:Brukes til slitesterke deler av utstyr som kulemøller, kullmøller, bøtteelevatorer,skrapetransportører osv. for å forbedre driftseffektiviteten og stabiliteten til utstyret.

Metallurgi:I diverse utstyr i metallurgisk industri kan slitesterke keramiske komposittplater effektivt motstå slitasje fra høy temperatur, høyt trykk og korrosive materialer.

Elektrisitet:I kulltransportsystemet, støvfjerningsutstyr og andre deler av kraftindustrien, reduseres slitasje på utstyr og vedlikeholdskostnader.

Kjemisk industri:I reaktorer, lagringstanker og annet utstyr i kjemisk industri, motstå erosjon av ulike kjemiske medier og forlenge levetiden til utstyret.

Produktindeks

| Punkt | Al₂O₃ > 92 % | >95 % | >99 % | >99,5 % | >99,7 % |

| Farge | Hvit | Hvit | Hvit | Kremfarge | Kremfarge |

| Teoretisk tetthet (g/cm3) | 3,45 | 3,50 | 3,75 | 3,90 | 3,92 |

| Bøyestyrke (Mpa) | 340 | 300 | 330 | 390 | 390 |

| Trykkfasthet (Mpa) | 3600 | 3400 | 2800 | 3900 | 3900 |

| Elastisk modul (Gpa) | 350 | 350 | 370 | 390 | 390 |

| Slagfasthet (Mpam1/2) | 4.2 | 4 | 4.4 | 5.2 | 5,5 |

| Weibull-koeffisient (m) | 11 | 10 | 10 | 12 | 12 |

| Vickers-hardhet (HV 0,5) | 1700 | 1800 | 1800 | 2000 | 2000 |

| Termisk ekspansjonskoeffisient | 5,0–8,3 | 5,0–8,3 | 5.1–8.3 | 5,5–8,4 | 5,5–8,5 |

| Termisk konduktivitet (W/mk) | 18 | 24 | 25 | 28 | 30 |

| Termisk sjokkstabilitet | 220 | 250 | 250 | 280 | 280 |

| Maksimal driftstemperatur ℃ | 1500 | 1600 | 1600 | 1700 | 1700 |

| 20 ℃ volummotstand | >10^14 | >10^14 | >10^14 | >10^15 | >10^15 |

| Dielektrisk styrke (kv/mm) | 20 | 20 | 20 | 30 | 30 |

| Dielektrisk konstant | 10 | 10 | 10 | 10 | 10 |

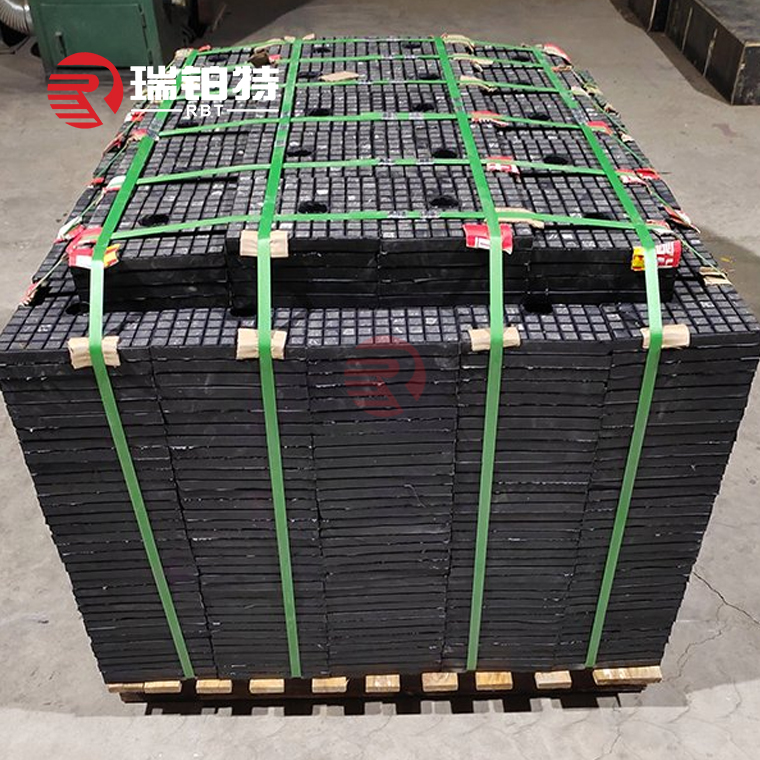

Fabrikkshow

Firmaprofil

Shandong Robert New Material Co., Ltd.ligger i Zibo City, Shandong-provinsen, Kina, som er en produksjonsbase for ildfaste materialer. Vi er en moderne bedrift som integrerer forskning og utvikling, produksjon, salg, ovndesign og -konstruksjon, teknologi og eksport av ildfaste materialer. Vi har komplett utstyr, avansert teknologi, sterk teknisk styrke, utmerket produktkvalitet og et godt omdømme. Fabrikken vår dekker over 200 mål og en årlig produksjon av formede ildfaste materialer er omtrent 30 000 tonn og uformede ildfaste materialer er 12 000 tonn.

Våre hovedprodukter av ildfaste materialer inkluderer:alkaliske ildfaste materialer; ildfaste materialer av aluminium og silisium; uformede ildfaste materialer; termiske ildfaste materialer for isolasjon; spesielle ildfaste materialer; funksjonelle ildfaste materialer for kontinuerlige støpesystemer.

Ofte stilte spørsmål

Trenger du hjelp? Sørg for å besøke supportforumene våre for å få svar på spørsmålene dine!

Vi er en ekte produsent, og fabrikken vår har spesialisert seg på produksjon av ildfaste materialer i over 30 år. Vi lover å tilby den beste prisen og den beste servicen før og etter salg.

For hver produksjonsprosess har RBT et komplett kvalitetssikringssystem for kjemisk sammensetning og fysiske egenskaper. Vi tester varene, og kvalitetssertifikatet sendes med varene. Hvis du har spesielle krav, vil vi gjøre vårt beste for å imøtekomme dem.

Avhengig av mengden varierer leveringstiden vår. Men vi lover å sende så snart som mulig med garantert kvalitet.

Selvfølgelig tilbyr vi gratis vareprøver.

Ja, selvfølgelig er du velkommen til å besøke RBT-selskapet og produktene våre.

Det er ingen grense, vi kan tilby det beste forslaget og løsningen i henhold til din situasjon.

Vi har laget ildfaste materialer i mer enn 30 år, vi har sterk teknisk støtte og rik erfaring, vi kan hjelpe kunder med å designe forskjellige ovner og tilby one-stop-service.